Mit Volldampf heizen : Modulare Dampf-Wärmeübergabestation bei Kunert

Bild 1: Dampfkessel im Heizraum des Werkes

- © Baelz/KunertAktive Mitgliedschaft erforderlich

Das WEKA PRIME Digital-Jahresabo gewährt Ihnen exklusive Vorteile. Jetzt WEKA PRIME Mitglied werden!

Bild 1: Dampfkessel im Heizraum des Werkes

- © Baelz/Kunert

Sie haben bereits eine PRIME Mitgliedschaft?

Bitte melden Sie sich hier an.

Wellpappe ist ein umweltfreundliches Verpackungsmaterial, denn es besteht aus natürlichen Grundstoffen. Für die Produktion wird Pappe mit Dampf von 180 °C in Form gebracht und verklebt. Ein Teil des Dampfes kondensiert anschließend in einer neuartigen Dampf-Wärmeübergabestation. Das entstandene heiße Wasser kann zu Heizzwecken verwendet und zur erneuten Dampfproduktion zurückgeführt werden.

Als Folge der Corona-Pandemie und der daraus resultierenden Kontakteinschränkungen hatten und haben Lieferdienste Hochkonjunktur. Daraus resultiert ein riesiger Bedarf an umweltfreundlichem Verpackungsmaterial wie Kartons und Schachteln sowie Spezialverpackungen oder auch Schwerlast- und Gefahrgutverpackungen – alles aus Wellpappe. Kunststoffverpackungen werden schon seit einiger Zeit aus Umweltschutzgründen mehr und mehr vermieden. So ist Wellpappe aus unserer modernen Art zu leben und einzukaufen nicht mehr wegzudenken. Sie ist umweltfreundlich, da ihr Hauptbestandteil Altpapier aus Recycling-Prozessen ist, dem zusätzlich Halbzellstoff aus Altholz und Durchforstungsholz beigemischt wird. Die Kartons können also mit gutem Gewissen verwendet und nach Gebrauch wiederum dem Recycling-Prozess zugeführt werden.

Ausgangsmaterial für die Herstellung von Wellpappe ist Rohpapier, welches in Papierfabriken aus den genannten Materialien hergestellt und dem Werk in großen Rollen für die Produktion angeliefert wird. Je nach benötigter Stabilität besteht die Wellpappe aus mehreren Lagen. Zwischen den glatten Bahnen innen und außen liegen eine oder mehrere Wellenbahnen. Um aus glattem Papier die passenden Lagen zu fertigen, wird es entsprechend bearbeitet. Wellenbahnen werden unter Druck mittels Riffelwalzen unter 180 °C heißem Wasserdampf in Form gebracht und anschließend mit den anderen Bahnen verklebt. Obwohl 180 °C heißer Dampf für die Herstellung der Wellpappe unausweichlich ist, soll der Herstellungsprozess möglichst energiesparend und umweltschonend erfolgen. Bei Kunert in Biebesheim wird der Dampf mit Gas selbst erzeugt und in riesigen Kesseln für die Produktion bereitgestellt (Bild 1).

Entdecken Sie jetzt

-

Lesen

- Regelventil in Eigenregie 19.05.2025

- Wie Schimmel im Sommer entsteht 19.05.2025

- So heizen Österreichs Haushalte 19.05.2025

- Videos

- Podcasts

Energie doppelt nutzen

Bereits seit Anfang der 1980er-Jahre wurde der für die Produktion erzeugte Dampf in der Wellpappefabrik teilweise in energiesparenden Dampf-Wärmeübergabestationen kondensiert, um das Heizungswasser über Wärmeübertrager zu erwärmen und damit die Hallenheizung zu betreiben. Der kondensierte Dampf gibt so seine Wärme und die darin enthaltene Energie an die Sekundärseite, also die Heizungsseite ab.

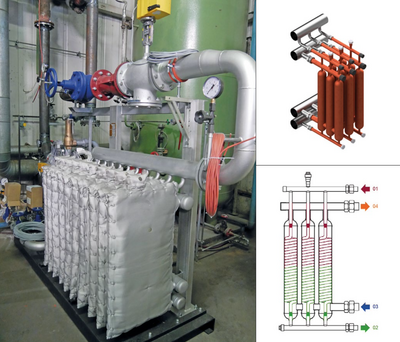

Das Kondensat der Dampf-Übergabestation wird mittels Dampfdrucks direkt zum Entgaser gedrückt und läuft von dort zum Dampfkessel zur erneuten Dampferzeugung zurück. Dampf-Übergabestationen sind geschlossene Dampf-Kondensatsysteme ohne Kondensatbehälter. Die seit 1984 verwendeten stehenden Stationen (Bild 2 links) mit einem Mantel aus Stahl und innenliegenden gewendelten Kupferrohren ermöglichen eine größtmögliche Wärmeübertragung bei vergleichsweise geringem Platzbedarf. Der Dampf wird zur Kondensation oben in den Behälter gepresst und kondensiert entlang der Kupferrohre unter hohem Druck, bis er den Behälter als Kondensat wieder verlässt.

Aus diesem Grund mussten an den Stationen alle fünf Jahre TÜV-Prüfungen stattfinden. Sie sind aufwendig, da die Station für die Zeit der Prüfung kostspielig abgeschaltet und komplett ausgebaut werden muss. Die Stationen erfüllten bis jetzt ihren Zweck. Um jedoch die zeitlichen und finanziellen Nachteile der TÜV-Prüfungen zu vermeiden, entschied man sich jetzt für ein moderneres, flexibleres System: Eine modulare Dampf-Wärmeübergabestation „Modulo“ mit einem sogenannten Klarinettensystem (Bild 3). Die Station mit 10 Modulen ersetzt nun eine der bisher in Betrieb befindlichen beiden Stationen (Bilder 2 & 3).

Energetisch günstiger

Das technische Prinzip der Dampf-Kondensation entspricht exakt dem bisherigen, findet aber nun in wesentlich kleinerem Maßstab statt. In jeder der drei einzelnen Kupferröhren pro Modul befinden sich im Inneren ebenfalls Kupfer-Spiralrohre zur optimalen Wärmeübertragung für die Kondensation (Bild 3). Der große Vorteil dieser Anlage ist jedoch, dass die Module sehr klein sind und der Druck/Wasser-Inhalt der Kupferröhren sehr gering ist. Deshalb fällt die sonst gesetzlich vorgeschriebene und für Betreiber*innen sehr aufwendige TÜV-Prüfung weg.

Die für die bisherige Station benötigten 2,4 MW reduzieren sich durch die besonders niedrigen Wärmeverluste der neuen Anlage auf 2 MW Primärenergieverbrauch. Sie ist also auch energetisch deutlich günstiger. Modulo ist außerdem sehr kompakt, hat geringere Abmessungen und ein geringeres Gewicht. Die Praxis zeigt einen weiteren sehr großen Vorteil: Die Module sind einzeln und schnell bei laufendem Betrieb austauschbar. Beispielsweise für die Wartung sind sie in sehr kurzer Zeit einzeln entnehmbar, was zu einer optimalen Verfügbarkeit der Anlage führt. Es kann aber auch jederzeit eine dem aktuellen Bedarf angepasste Veränderung bei der Zahl der Module vorgenommen werden. Die Leistung ist also je nach Bedarf veränderbar sowohl durch Entnehmen als auch durch Zufügen von Modulen. Diese positiven Eigenschaften der Dampf-Übergabestation Modulo führten nun dazu, dass auch die zweite, ältere Station (Bild 2) durch eine neue Station Modulo ersetzt wird. Bild 4 zeigt bereits das Anlagenschema der beiden Modulo-Stationen, die demnächst beide in Betrieb sein werden. Die Hallenheizung ist so sehr viel energiesparender.

Fazit

Die Dampfkondensation in der neuen, vollautomatischen, modular aufgebauten Dampf-Wärmeübergabestation Modulo spart durch die besonders geringen Wärmeverluste noch mehr Energie ein als die bisherigen aus den 1980er-Jahren stammenden Anlagen. Modulo ist kompakt, kleiner und leichter als die bisherige Station und hat den großen Vorteil, dass sie aus flexibel in der Zahl veränderbaren Modulen besteht. So kann die Größe bzw. die Leistung der Anlage je nach Bedarf verändert werden. Einzelne Module können sogar bei laufendem Betrieb entnommen und gewartet werden. Für Betreiber*innen besonders erfreulich ist, dass die Anlage durch den geringen Druck/ Wasser-Inhalt der sehr kleinen Kupferröhren keiner aufwendigen TÜV-Prüfung mehr unterliegt.